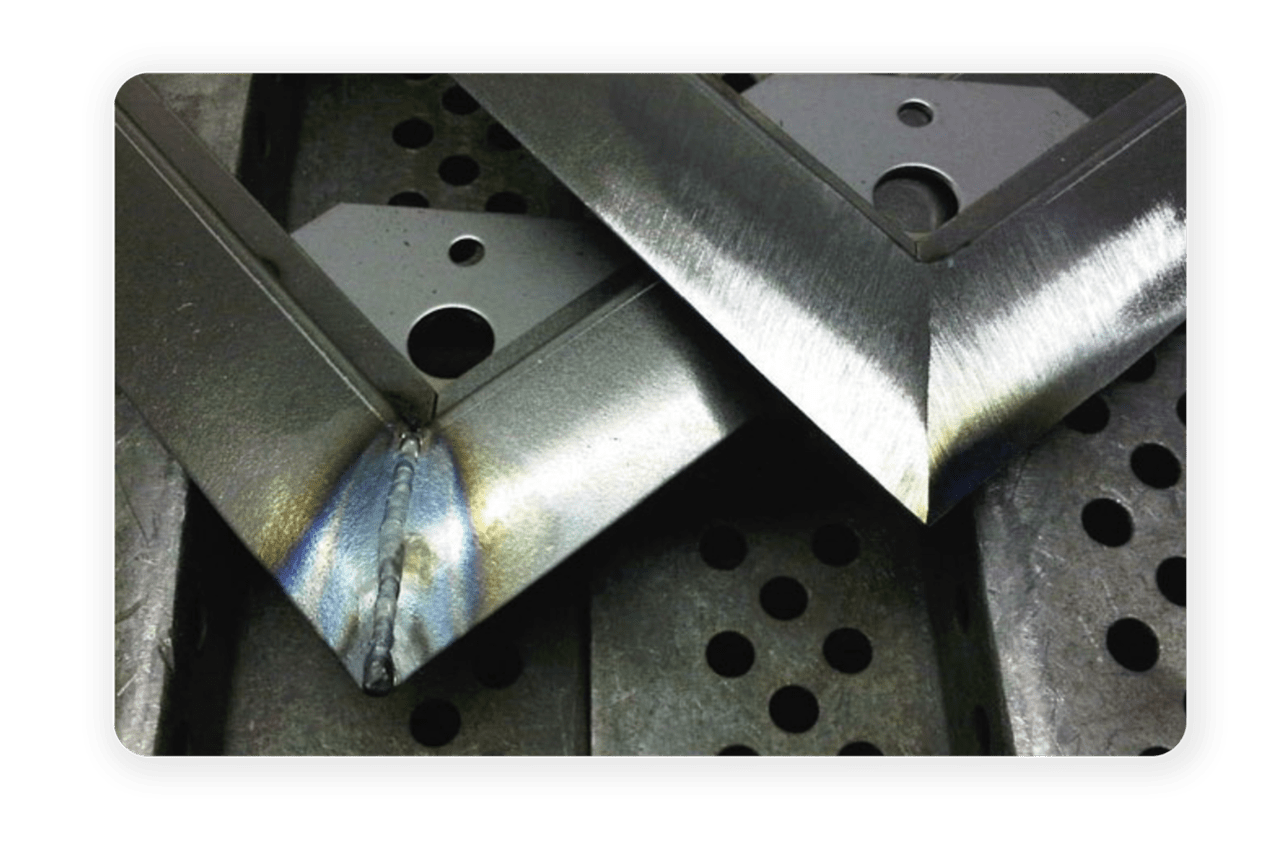

Коррозия – один из главных врагов металла. Поэтому их пытаются защитить разными способами, например, нанесением антикоррозийных покрытий и добавлением легирующих элементов. Благодаря таким методам появились нержавеющая сталь и оцинковка.

В чем же отличия этих материалов?

Отличительные характеристики материалов

В чем же отличие, что лучше: оцинкованная или нержавеющая сталь?

В противовес оцинковки, нержавеющая сталь не требует защитного покрытия, так как проходит через пассивацию. Это означает, что железо не может входить в контакт с кислородом. На поверхности нержавеющей стали образуется инертный слой, благодаря чему даже при деформациях коррозия не появляется. Технология изготовления нержавейки сложная и дорогостоящая, поэтому и стоимость этого материала выше.

1. Свойства нержавеющей стали.

Сталь – это металлический сплав, в котором содержатся железо и углерод. Он характеризуется твердостью и прочностью. Однако обычная сталь уязвима к окислению при взаимодействии с окружающей средой, что ведет к появлению ржавчины. В отличие от нее, нержавеющая сталь содержит хром, который образует на поверхности защитный слой, предотвращающий окисление и коррозию.

Особенности и преимущества нержавеющей стали

Её достоинства напрямую связаны с ключевыми качествами:

Оцинкованная сталь обладает множеством преимуществ, делающих её популярным выбором в различных отраслях:

Кроме того, цинковое покрытие экологичнее других защитных слоёв для стали.

Сфера применения материалов

Нержавеющая сталь используется в условиях высокой коррозионной стойкости и риска повреждения. Она находит применение в разных отраслях (производство авто, химическая и пищевая промышленность, энергетика). Некоторые марки применяются для изготовления режущих и измерительных устройств. В пищевом производстве применяются специальные виды стали, которые безопасно входят в контакт с пищей и жидкостями.

Оцинкованная сталь применяется там, где коррозия не критична и внешний вид не играет важной роли. Этот материал используется для изготовления профильных листов, кровли, воздуховодов, деталей каркасов для облицовки стен и потолков, а также в производстве водосточных систем, хоз. инвентаря, деталей авто.

Анкер – один из надежных крепежей, который может выдерживать большие весовые нагрузки. Иногда возникают ситуации, когда надо демонтировать анкер. Однако, вытащить анкер намного труднее, чем его установить.

Анкера различаются функционалом, грузоподъемностью и спецификой применения.

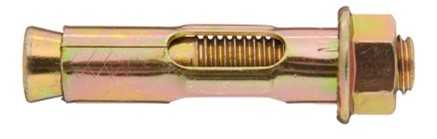

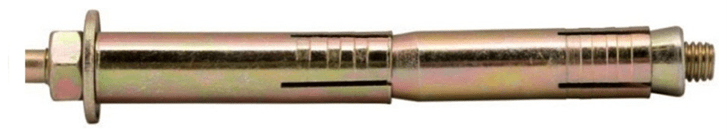

Анкерный болт с гайкой – часто встречаемый тип. Включает цилиндр, гайку и распорный узел. Прочная установка в бетоне обеспечивается раскрытием распорки при закручивании гайки.

Анкер болт с крюком – оптимален для крепления механизмов или декоративных элементов. Состоит из распорки и цилиндра. Вместо гайки используется крюк. Принцип крепления тот же, что и у первого типа. Так же с кольцом вместо крюка.

Забивной анкер – Монтируется ударным методом, при котором распорка расклинивается внутри стены.

Клиновой анкер – как ясно из названия, использует клиновой механизм для установки. Отличается улучшенными эксплуатационными качествами.

Двухраспорный анкер – имеет повышенную грузоподъемность и надежность из-за двух распорных элементов, действующим в центре и на конце.

Анкерный болт. – имеет головку для работы соответствующим ключом. Крепится, как и другие резьбовые анкера, путем расширения распорки при смещении конусной гайки

Извлечение анкерного болта бывает затруднительным из-за его конструкции. При монтаже анкер расширяется, прочно закрепляясь внутри несущей поверхности.

Описанные ниже варианты применимы для изъятия анкеров из любых материалов. Главное — выкрутить болт осторожно, чтобы не повредить стену.

Первый метод используется, когда верхняя часть анкера выступает наружу. Он подойдёт для гаечных болтов. Отвинтите гайку, затем вколотите стержень дальше в стену. Далее извлеките обойму плоскогубцами. Подобный метод прост, но не всегда эффективен.

Когда анкер закреплён заподлицо, используйте дрель. Рассверлите соединение «болт-гайка» металлическим сверлом, затем выбейте стержень вглубь. Гильза легко извлекается из стены, оставляя лишь отверстие.

Третий способ — «маскировка». Анкер вбивается глубже в бетон и скрывается штукатуркой. Когда не получается забить, срежьте болт болгаркой и снова выровняйте поверхность. Этот метод универсален для любого вида анкера.

Пятый метод состоит в высверливании отверстия рядом с анкером, аналогичного диаметра и глубины. Потом можно вытянуть болт плоскогубцами. Подобный метод действенен для двухраспорных и клиновых крепежей.

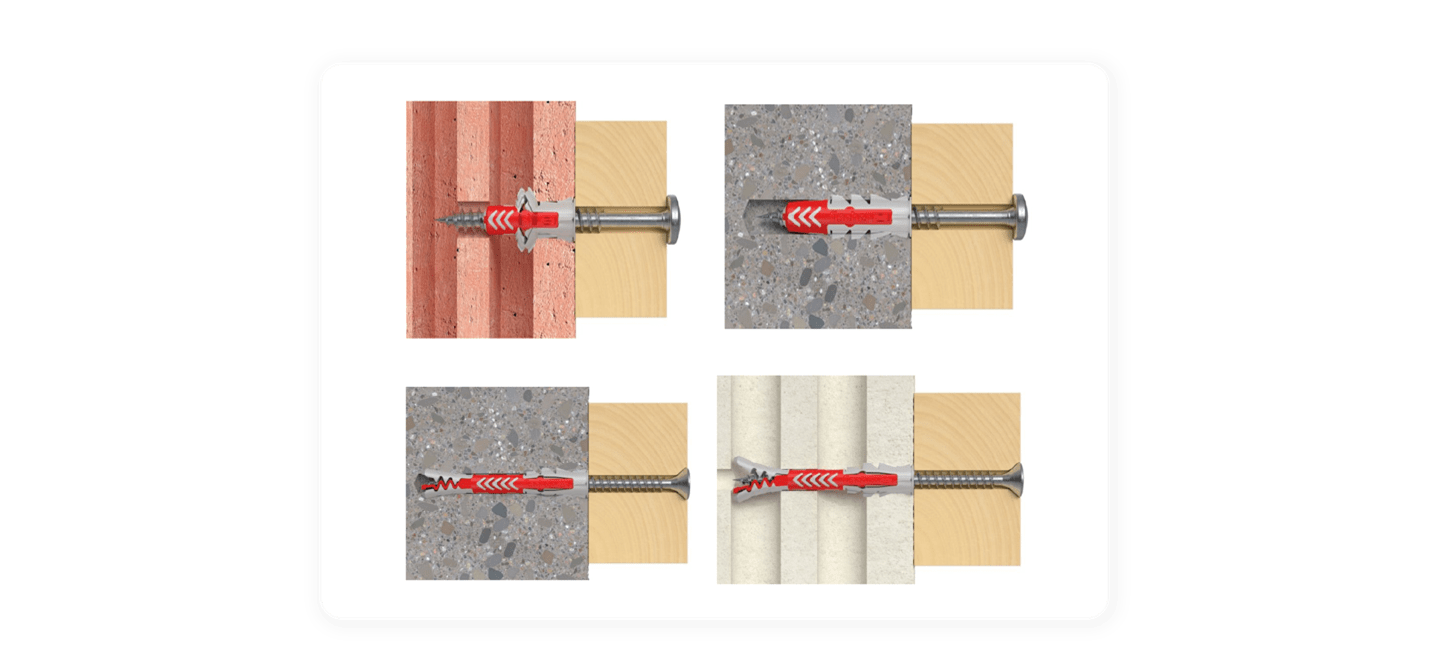

Каждому основанию свой дюбель.

Как подобрать шуруп к дюбелю?

Для надежной фиксации необходимо тщательно подбирать размеры и материалы дюбеля и крепежного элемента с учетом условий эксплуатации. При выборе важны несколько ключевых факторов:

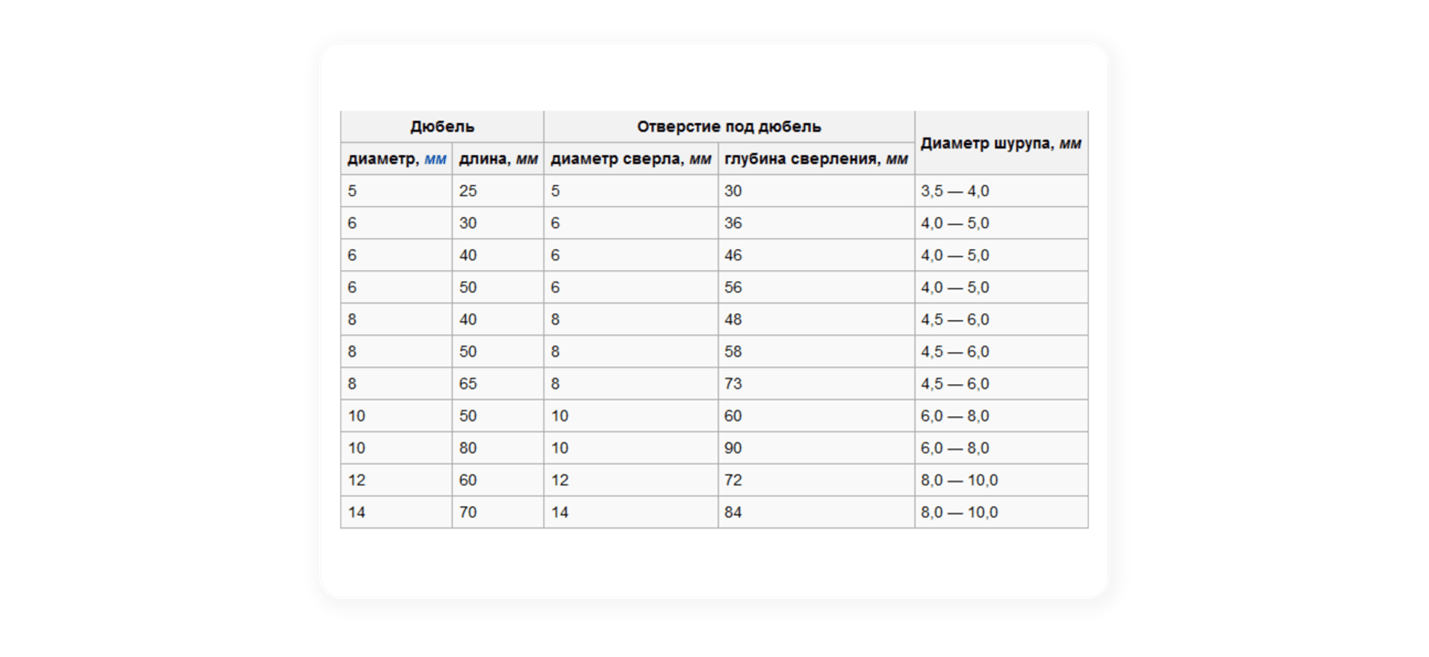

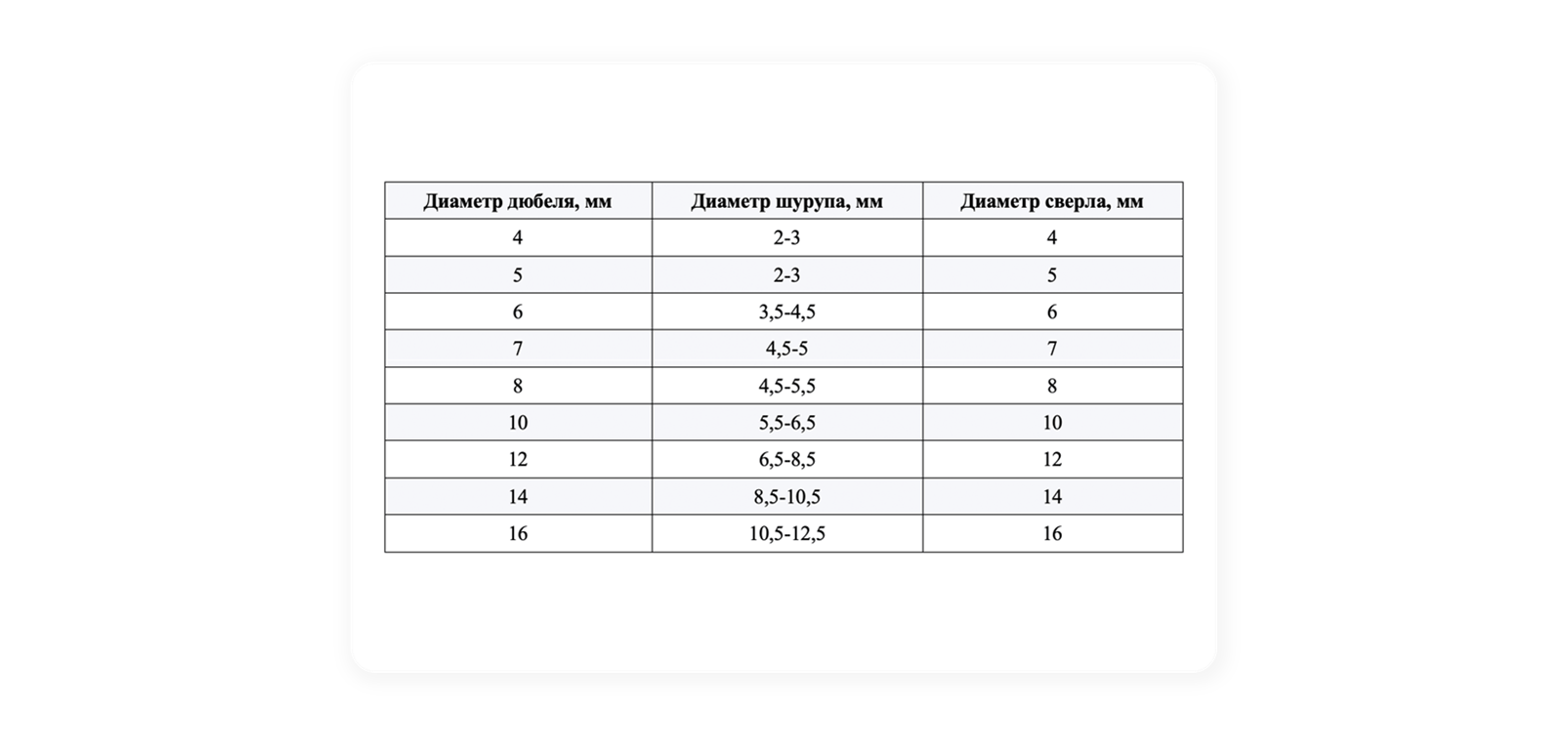

Чтобы выбрать диаметр сверла для отверстия под дюбель, необходимо учитывать следующее:

В большинстве случаев диаметр сверла должен совпадать с диаметром дюбеля. Несмотря на кажущуюся невозможность воткнуть дюбель в отверстие такого же размера, в процессе сверления оно становится чуть шире на 1–2 мм, позволяя легко установить крепеж и обеспечив плотное сцепление.

Сверло должно превышать длину дюбеля на 5 мм. Это необходимо, чтобы в конце отверстия не скапливались частицы от сверления, и торец крепежа совпадал с формой дна отверстия. Для точности рекомендуется просверлить пробные отверстия.

После сверления рекомендуется удалить из отверстия мусор, аккуратно пройдясь сверлом еще раз, не расширяя его.

Какое сверло, дюбель и саморез лучше выбрать?

При подборе крепежных компонентов необходимо учитывать их соразмерность. Если диаметр дюбеля меньше диаметра шурупа, возникнет опасность разрушения пластмассовой части дюбеля или его проворачивания в основном материале. С другой стороны, если диаметральная величина модели превышает диаметр самореза, стержень может не обеспечить надлежащего расширения дюбеля, что повлечет ненадежную фиксацию и плохое прилегание к материалу.

При выборе крепёжного элемента требуется также принимать во внимание тип материала, в который он будет смонтирован.

Существует простое правило: например, если диаметр отверстия – 5 м, соответственно, диаметр дюбеля будет 5 мм, а самореза – 3 мм.

Чтобы узнать, на какую максимальную нагрузку можно рассчитывать, надо учесть несколько ключевых факторов:

Можно использовать химические дюбели для сверхнадежных креплений в производственных и инженерных сооружениях. Заливаемый в отверстие специальный химический состав образует после отвердевания монолитное соединение с основанием огромной прочности на выдергивание и сдвиг.

Определить максимальную нагрузку для крепежа в каждом случае нелегко. Больший вес выдержит длинный мощный дюбель, при этом есть риск повредить основание. Поэтому лучше ориентироваться на нагрузку, рекомендованную производителем.

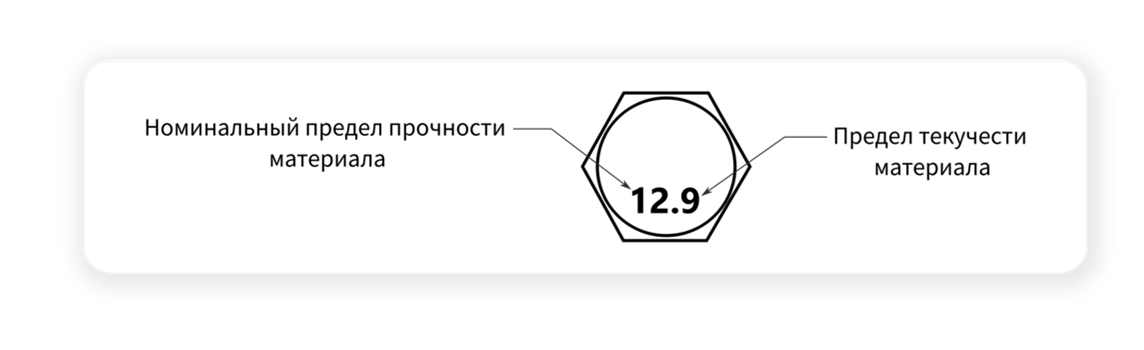

Каждый болт, винт или гайка разработаны с учетом динамических, весовых и вибрационных нагрузок. При выборе важно знать классы прочности болтов и других крепежных элементов. Это ключевая характеристика, определяющая способность детали выдерживать испытания на разрыв и предел текучести.

Крепежные элементы маркируются по ГОСТу двумя числами через точку. Эта маркировка информирует о прочности изделия. Чем выше эти цифры, тем больше прочностные характеристики и нагрузка.

Первое число в этой комбинации показывает предельную прочность материала, из которого изготовлен крепеж. Вторая цифра показывает, при какой нагрузке начнется деформация крепежа – он может сжаться или растянуться, не возвращаясь в исходную форму.

Чтобы определить максимальную растягивающую нагрузку, которую способен выдержать материал болта до его разрушения, необходимо учитывать его маркировку. Первая цифра в этом обозначении, умноженная на 100, показывает лимит прочности при растяжении.

Пример: болт класса прочности 5.6. В данном случае, граница прочности на растяжение для материала этого болта составляет 5 × 100 = 500 Н/мм2.

Эти факторы зависят от химического состава стали и технологии её обработки. Например, сталь марки Ст45, которая содержит хром и углерод, обладает повышенной твердостью и износостойкостью в сравнении с низкоуглеродистыми аналогами. Без вспомогательной обработки из этой стали возможно произвести болты класса 6.6 или 8.8. Однако, применив к ней закалку и получаются детали классов 9.8 и выше.

В зависимости от требуемых нагрузок, производители предлагают болты трех категорий прочности: невысокая, умеренная и высокая. Получается, что одинаковый исходный материал при различных методах термообработки может приобретать разные прочностные свойства.

В противовес шпилькам и болтам, где класс прочности обозначается двумя цифрами, у гаек он указывается одним числом. Существует семь основных классов: 4, 5, 6, 8, 9, 10 и 12. Эти цифры соответствуют классам прочности болтов, а гайки должны с ними использоваться в паре. Например, болт класса прочности 6.8 оптимально сочетается с гайкой 6 класса.

Символы на болтах и гайках могут быть выпуклыми или вдавленными. Точка в обозначении класса прочности необязательна: вместо 9.6 часто используют 96. Для мелких деталей вместо цифр применяют систему циферблата: точка символизирует 12 часов, а одинарный или двойной штрих, как минутная стрелка, показывает класс прочности.

Отсутствие маркировки может быть обусловлено несколькими факторами:

На вопрос можно ли сочетать болты и гайки разных классов? Мы рекомендуем применять гайки, подходящие по классу прочности болта. При отсутствии подходящей гайки предпочтительнее выбрать гайку с более низким классом прочности.

Коррозия – это постепенное разрушение материала под влиянием окружающей среды. Оно приводит к нарушениям целостности крепежных соединений, потере прочности, отказу различной техники. Для профилактики негативных последствий коррозии используются разные способы антикоррозионной защиты.

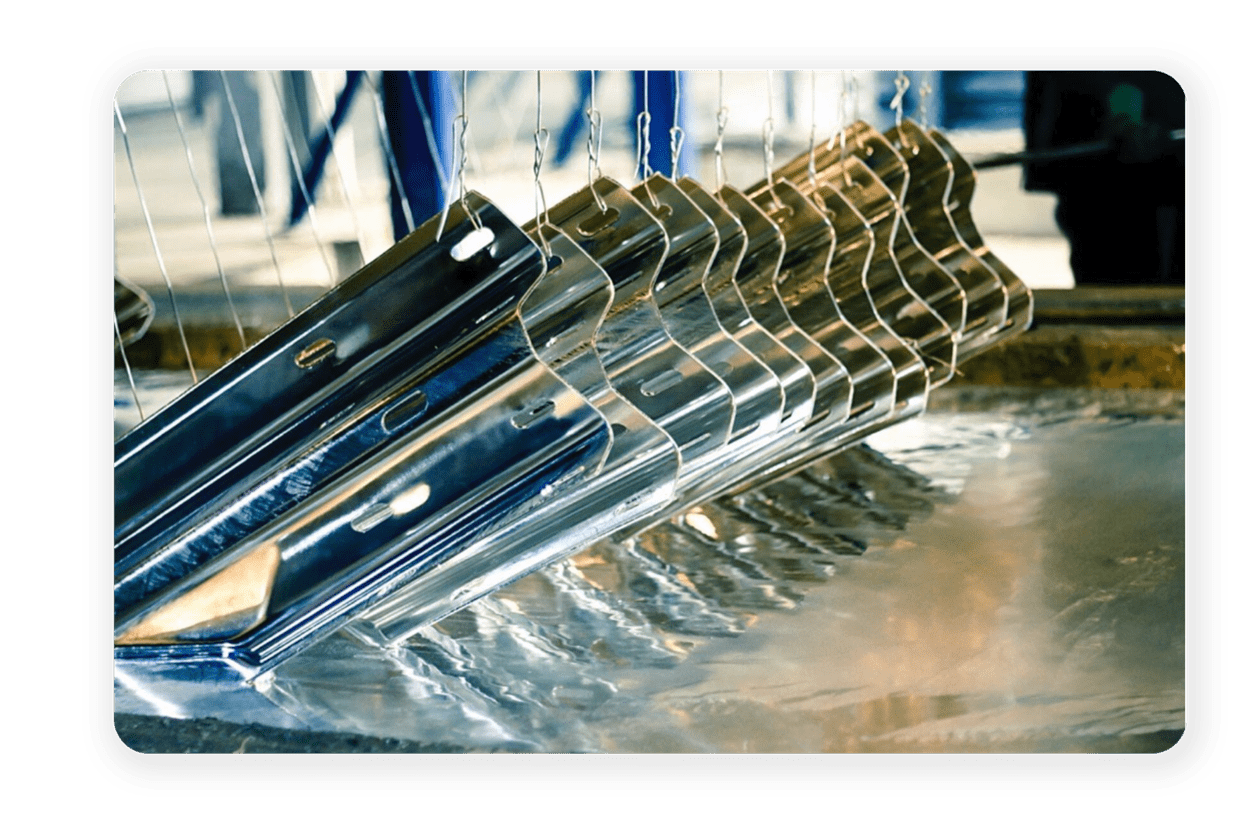

1. Цинкование

Так называется процесс нанесения защитного покрытия на стальные изделия для предотвращения коррозии.

У цинка большая стойкость к атмосферной коррозии и хорошие защитные антикоррозионные свойства, что делает такое покрытие оптимальным барьером, который защищает от влияния агрессивной среды.

2. Пассивация

Для повышения защитных свойств цинкового покрытия детали подвергаются процессу пассивации. Пассивация – образование тонкой защитной пленки на поверхности изделий, устойчивой к коррозии.

Цель этой процедуры – защитить металл от ржавчины и влияния окружающей среды. Образовавшаяся пленка исключает прямой контакт металлической основы с кислородом и агрессивными средами. После обработки металл становится более стойким к окислению и другим негативным воздействиям.

3. Оксидирование

Это процесс появления на металлических предметах оксидных пленок. Они нужны для предохранения от коррозии. Различают термическое, электрохимическое и химическое оксидирование.

4. Фосфатирование

Для дополнительного повышения защитных качеств покрытий, наносимых на различные изделия, часто используется технология фосфатирования.

Этот способ позволяет увеличить износостойкость, твердость и электроизоляционные характеристики защитного слоя. Суть фосфатирования заключается в создании на поверхности изделия дополнительного покрытия из малорастворимых соединений фосфатов.

5. Меднение

Меднение – нанесение тонкой медной пленки на изделия из металла.

Оно обладает хорошей адгезией к металлической поверхности и может служить основой для других покрытий, например, из хрома. Эта технология позволяет скрывать дефекты.

6. Латунирование

Эффективный процесс наложения латунного покрытия на предметы, обычно сделанные из стали или алюминия.

Он применяется в декоративных задачах для придания покрываемому металлу состаренного, винтажного вида. Исходя из желаемого эффекта, латунный слой может быть непрозрачным или прозрачным.

7. Никелирование

Получение защитно-декоративных никелевых покрытий на поверхностях железа. Оно обеспечивает высокую стойкость деталей в атмосферных условиях, в щелочных и нейтральных средах

Также никелевые покрытия характеризуются повышенной твердостью, износостойкостью и привлекательным серебристо-белым блеском.

8. Хромирование

Хромирование защищает и придает изделиям высокие эксплуатационные свойства–антикоррозийная защита, твердость, износостойкость, декоративный блестящий вид.

Хромовые покрытия наносятся гальваническим способом путем электролитического осаждения металлического хрома из растворов хромового ангидрида. Покрытия имеют характерный серебристо-голубоватый цвет.

Выбор метода защиты металлических конструкций зависит от требований к коррозионной стойкости, износостойкости, внешнему виду, условий эксплуатации и экономической целесообразности. Для разных изделий выбираются наиболее технологичные и экономичные виды антикоррозионных покрытий, иногда лучше применить их комбинацию.

Пресс-масленки — это важный элемент в системах смазки, используемых в различных механизмах и машинах. Они позволяют эффективно подавать смазочные материалы к трущимся поверхностям, обеспечивая долговечность и надежность работы оборудования. В этой статье мы рассмотрим основные аспекты пресс-масленок, их типы, установку и обслуживание.

Пресс-масленка — это устройство, предназначенное для подачи смазки в механизмы, которые требуют регулярного обслуживания. Она представляет собой небольшую деталь, обычно выполненную из металла или пластика, с отверстием для закачки смазки и резьбой для крепления к оборудованию. Пресс-масленки могут использоваться в самых различных областях — от автомобильной промышленности до строительной техники.

Основная функция пресс-масленки заключается в том, чтобы обеспечить герметичное соединение, предотвращающее утечку смазки, и создать возможность для ее подачи в нужные места. Это особенно важно в условиях высоких нагрузок и температур, где недостаток смазки может привести к быстрому износу деталей.

Существует несколько типов пресс-масленок, которые различаются по конструкции и назначению. Наиболее распространенные из них:

При выборе пресс-масленки важным аспектом является тип резьбы. Наиболее распространенные типы резьбы включают:

Установка пресс-масленки — это важный процесс, который требует внимательности и аккуратности. Основные этапы установки включают:

Правильное обслуживание пресс-масленок — это залог их долгого срока службы и эффективной работы. Основные рекомендации по обслуживанию включают:

Пресс-масленки являются неотъемлемой частью многих механических систем, обеспечивая надежную смазку и долговечность работы оборудования. Правильный выбор, установка и обслуживание этих устройств помогут избежать многих проблем и продлить срок службы машин и механизмов.